จากที่ได้มีโอกาสเข้าไปเป็นวิทยากรให้กับบริษัทผลิตไฟฟ้าแห่งหนึ่ง ที่มีการผลิตไฟฟ้าแบบพลังความร้อนด้วยเชื้อเพลิงถ่านหิน ถึงได้เข้าใจหัวอกคนที่ผลิตไฟฟ้าว่า ลักษณะการทำงานของคนในอาชีพนี้เป็นอย่างไร

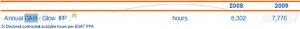

(คลิ๊กที่รูปเพื่อขยายขนาดค่ะ และอ่านจากข้อมูลฉบับเต็มอยู่หน้า 9 )

ข้างบนเป็นตัวอย่าง CAH ของบริษัท Glow Energy Plc. ( ขนาด 995 MW Cogen Business และ 865 MW IPP Business) เวลาจะขายไฟฟ้าเค้าจะคิดเป็นปีต่อปี เริ่มผลิตตั้งแต่ต้นปีจนครบ CAH (Contract Available Hour) หรือจำนวนชั่วโมงตามสัญญาที่เซ็นกันไว้กับ กฟผ. จากหลักการที่บริษัท IPPs (Independent Power Producers) เหล่านี้เริ่มผลิตไฟฟ้าขายกันตั้งแต่ต้นปีจนครบ CAH 7000-8000 กว่าชั่วโมงแล้ว (365 วัน = 8760 ชั่วโมง) ก็จะมีเวลาเหลือช่วงปลายปีที่สามารถวางแผนซ่อมบำรุงแบบที่มีตารางเวลาที่แน่นอน ดังนั้น ถ้าทำงานในธุรกิจนี้ในหน่วยงานซ่อมบำรุงมีสิทธิ์ได้ทำช่วงปลายปีเสมอๆ

ประกอบกับธุรกิจแบบนี้เป็นธุรกิจที่ต้องมั่นคงมาก หมายความว่า เจ้าของบริษัทจะยอมให้เสียความพร้อมการผลิตไฟฟ้า จากความเสียหายอุปกรณ์ไม่ได้เลย เพราะนั่นหมายถึงรายได้ของบริษัทวันละหลายสิบล้านบาททีเดียว ดังนั้น งานซ่อมของโรงไฟฟ้าเหล่านี้นอกจากจะซ่อมกันทุกปีเมื่อมีเวลาว่างแล้ว ก็มักจะทำตามบริษัทผู้ผลิตเครื่องจักรเหล่านั้นอย่างเคร่งครัด (บางทีก็ Over Maintenance กันแบบไม่รู้ตัว อุปกรณ์อาจไม่ได้ดีขึ้น แต่แย่ลงกว่าเดิมก็เป็นได้) ไม่ว่าจะเป็น GE , Mitsubishi, Alstom หรือ Siemens make ก็ตาม ซึ่งสิ่งนี้สะท้อนได้ในแง่ของความรู้ที่เก็บสะสมของผู้ทำงานในไทยเองว่า จะไม่ได้เก็บสะสมความรู้ในการซ่อม คิด ประดิษฐ์สิ่งทดแทนมาใช้ในงานซ่อม แต่ใช้วิธีซื้อ Parts เปลี่ยนซะเป็นส่วนใหญ่

และการจ้างบริษัทรับซ่อมเหล่านี้ก็มักจะหนีไม่พ้นการจ้างบริษัทผู้ผลิตที่บางที่ใช้วิธีจ้างคนท้องถิ่นมาเป็นแรงงาน และมี Supervisor บินมาจากบริษัทแม่ หรือบางบริษัทก็บินมากันเป็นทีม ลักษณะนี้จะเป็นสไตล์ญี่ปุ่น แต่สิ่งที่ยากสำหรับเราคนไทยที่ดูแลโรงไฟฟ้ากันอยู่ก็คือ เมื่อเค้าเปิดเจอสภาพที่เสียหายบ้าง ไม่เสียหายบ้าง ดูเหมือนเสียหายบ้าง รุนแรงหรือเปล่าไม่รู้ยังงี้ แต่เค้าจะรายงานเราด้วยข้อมูลทันทีหน้า Site งาน หรือบางทีก็รอเอกสารอ้างอิงจากบริษัทแม่ ปัญหาสำคัญคือเราไม่รู้ว่านั่นถูกหรือผิดคะ เพราะเราไม่มีโอกาสเก็บความรู้ในงานซ่อม แต่แบบนี้ไม่มีปัญหาต่อธุรกิจนี้แต่อย่างใด เพราะเมื่อเปรียบเทียบค่าจ้างซ่อม (แม้ว่าบางทีจะ Over Maintenance ไปเยอะ) ก็ยังคุ้มต่อการปิดความเสี่ยงที่ว่าอยู่ดี

แต่ปัญหาที่เกิดก็คือ การไม่มีองค์ความรู้สะสมในคนไทย ในประเทศไทยนั่นเอง จึงทำให้เราตามประเทศเจ้าของเทคโนโลยีเสมอ แม้แต่งานซ่อมเทคโนโลยีนั้นๆ +++

งานซ่อม ที่กล่าวข้างต้น เป็นงานซ่อมตามวาระ หรือ Preventive Maintenance ซึ่งบางครั้งไม่จำเป็นต้องมีการพังเสียหายต่ออุปกรณ์ (Breakdown Maintenance) แต่ขอบเขตของการทำงาน คือ ตรวจสอบสภาพ ทำความสะอาด และประกอบกลับเข้าไปเหมือนเดิม ซึ่งส่งผลให้การทำงานของอุปกรณ์นั้นมีประสิทธิภาพดีกว่าเดิม

ขอเพิ่มข้อมูลน่าสนใจเกี่ยวกับการสะสมความรู้ในเรื่องงานซ่อมโรงไฟฟ้ากันสักหน่อยคะว่า จากรูปเริ่มต้นจากการเริ่มผลิตไฟฟ้าด้วยโรงไฟฟ้าขนาดใหญ่ (> 100 MW) ในประเทศไทย ประมาณปี 2513 นั้น เราเริ่มต้องหาทางซ่อมเองหลังจากนั้นอีก 2-3 ปี และถัดมาจากที่ผู้เขียนได้เริ่มเข้าทำงานในอุตสาหกรรมประเภทนี้ยอมรับว่าได้ยินคำว่า LOKM-Learning Organization Knowledge Management แต่ตอนนั้นยังไม่ได้รู้จักว่าคืออะไร แต่การริเริ่มสะสมองค์ความรู้ได้เริ่มต้นมาตั้ง 10 กว่าปีที่แล้ว ดังนั้น ตอนนี้บุคลากรด้านการผลิตไฟฟ้าในประเทศเราอยู่ในช่วงที่จะนำความรู้สะสมกับความรู้ของระบบงานซ่อมใหม่ๆ มาเป็นระบบการซ่อมบำรุงรักษาที่เป็นของประเทศเราเอง